PREPARACIÓN TÉCNICA DE PRODUCCIÓN

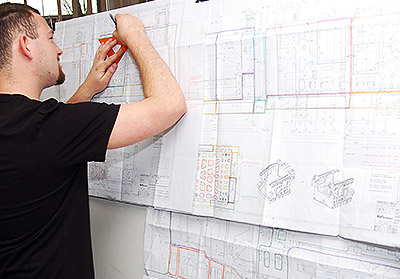

La oficina técnica es responsable por la preparación de la documentación tecnológica y la supervisión del proceso de producción.

Tareas realizadas:

- análisis de la documentación de construcción teniendo en cuenta las características de construcción

- definir el modo de construcción el conjunto del modelo

- elegir sistemas de verter y de alimentación de las piezas fundidas

- definir los parámetros metalúrgicos del proceso

La realización del proceso tecnológico se basa en las normas PN-EN en vigor e instrucciones ISO.

REALIZACIÓN, REPARACIONES Y ADAPTACIONES DE LOS CONJUNTOS DE MODELOS

A base de la documentación tecnológica se realizan nuevos conjuntos de modelos y también se lleva a cabo trabajos conectados con la preparación de modelos para la producción (cambios de construcción dictados por el cliente, modificaciones tecnológicas, reparaciones y adaptaciones de los conjuntos de modelos).

MOLDEO

Los moldes y corazones son producidos de las resinas furánicas de endurecimiento en frío. Las resinas son fabricadas en las mezcladoras tipo WDS y AMD.

En el proceso de moldeo se usan cajas de 1000 x 1000 mm hasta 8000 x 2000 mm y fosos de dimensiones máximas de 20000 x 4000 x 2000 mm.

REGENERACIÓN Y TRANSPORTE DE ARENAS

La instalación automatizada para la regeneración de arenas sirve para la regeneración de arenas producidas como el resultado de la sacudida de moldes hacia fuera en el conjunto de rejas de choque. Se las transporta con la ayuda de transportadores de cinta hasta el depósito de arenas sacudidas. Desde el depósito, las arenas (molidas, limpiadas de orlas de aglutinantes usados, desempolvadas y enfriadas a una temperatura deseada) son transportadas al depósito del regenerado.

El regenerado producido de este modo es transportado neumáticamente a los puestos de moldeo donde es usado como material de pleno valor para hacer moldes y corazones.

Regeneramos el 96% de arenas como material de pleno valor para el uso nuevo en el proceso de moldeo.

FUSIÓN DE HIERRO

El hierro líquido es producido en:

- el horno de inducción OTTO JUNKER con capacidad de 6 Tn y con una producción de 8Tn/h.

- cúpula Ø1000 con chorro frío enriquecido con oxígeno con una capacidad de 8 t/h.

Los moldes se vierten con metal líquido procedente de cucharas basculantes con una capacidad de hasta 20.000 kg.

LIMPIEZA DE MOLDEADOS

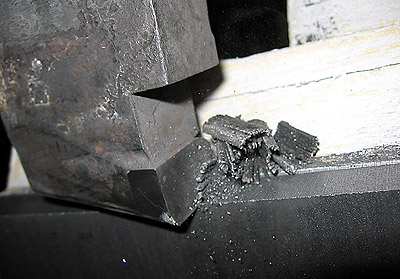

Las piezas fundidas de arenas son sacudidas hacia fuera en el conjunto de rejas de choque.

Las arenas de piezas grandes y complicadas son retiradas en el puesto del lavado con agua bajo la presión de 160 bar.

Las piezas más pequeñas son granalladas en granalladoras rotatorias OWPK-4, las piezas grandes en una tienda donde el proceso es realizado a mano.

Cada una de las piezas fundidas es limpiada a mano con herramientas neumáticas.

CONTROL DE CALIDAD

La Oficina de Calidad se responsabiliza por el control sobre el proceso completo de producción. Se lleva a cabo controles de dimensiones de los conjuntos de modelos, de fabricación de corazones y moldes, se realiza el control meticuloso de dimensiones de la unidad fundida de prueba. Se efectuan pruebas de materiales usados en la producción, de arenas, pruebas de composición química y pruebas de resistencia.

Teniendo en cuenta las pruebas realizadas, la Oficina de Calidad otorga atestados de materiales, certificados de calidad u otros documentos, según el pedido del cliente.

LABRADO MECÁNICO

El proceso es realizado a base de la documentación entregada por el cliente.

Hacemos el labrado mecánico tanto de las piezas fundidas pedidas, como de los detalles entregados por los clientes.

En el caso de falta de posibilidades técnicas en en la Fundición Rafamet, el proceso del labrado es realizado dentro del Grupo de Capital, aprovechando las amplias posibilidades de RAFAMET S.A.

LABRADO TÉRMICO

El labrado térmico en la esfera de recocido y estabilización de las piezas de hierro fundido y construcciones de acero se efectua con el pedido del cliente. En el caso de falta de posibilidades técnicas en la Fundición Rafamet, el proceso del labrado térmico es realizado dentro del Grupo de Capital, aprovechando las posibilidades de RAFAMET S.A.