La fonderia RAFAMET ha introdotto la tecnologia di schiuma persa Lost Foam come un’alternativa innovativa per il processo di fonderia tradizionale.

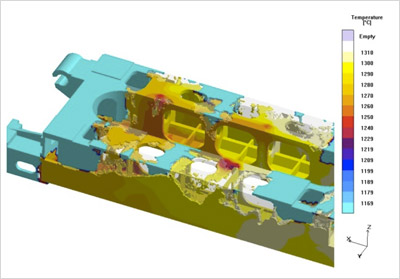

Nella tecnologia Lost Foam, chiamata anche Full Mold, si usano i modelli di polistirolo espanso (EPS), ricoperti completamente nello stampo. Il metallo liquido introdotto nello stampo riempie il suo interno, cocendo allo stesso tempo il modello. Il processo di schiuma persa è economico per i getti complessi, poiché il modello di polistirolo espanso può riprodurre rientranze, incavi ad angolo e contorni ottimizzati. Visti i costi di produzione del modello, in tanti casi questo metodo è decisamente più economico rispetto a quello tradizionale che usa modelli di legno.

Vantaggi di applicazione della tecnologia Lost Foam:

- Maggiore elasticità delle costruzioni per progettisti/costruttori rispetto ai modelli di legno

- Possibilità di realizzare getti complicati per tutti i tipi di ghisa

- Minori costi per la produzione unitaria e di prototipi (il costo del modello EPS è pari al 20-30% dei costi del modello di legno)

- Brevi termini di consegna (la produzione del modello EPS dura da 1 a 3 settimane)

- Possibilità di ridurre il peso del getto

La nostra offerta:

- Scelta economica dei getti adeguati, a seconda del metodo di schiuma persa rispetto ai metodi di fusione convenzionali

- Elaborazione del prototipo e progetto del modello EPS

- Supporto tecnologico nel processo di progettazione dei getti

- Produzione e consegna dei modelli di polistirolo espanso

Processo di produzione:

- Il modello è realizzato in schiuma di polistirene, contiene ca. 98% d’aria e 2% di polistirene.

- Gli strati di uno speciale rivestimento ceramico vengono applicati sul modello a spruzzo o con pennello. Il rivestimento costituisce una barriera protettiva tra la superficie di polistirolo espanso e la terra da fonderia, lasca passare i gas che si formano durante la combustione del materiale schiumato direttamente nella sabbia. Il rivestimento protegge il metallo dalla penetrazione nella terra da fonderia e previene le bruciature.

- Il modello insieme al sistema per colata viene sistemato nella staffa e ricoperto di massa. Il tutto rimane così fino all’indurimento.

- Il metallo liquido viene introdotto nella forma con il modello EPS formato. Successivamente si introduce il gas e tutte le altre cavità vengono riempite di metallo.

- Dopo essersi rappreso e raffreddato, il getto viene tolto dalla staffa e i residui di rivestimento protettivo bruciato vengono eliminati.